QUE ES FUNDICIÓN?

Se denomina fundición al proceso de fabricación de piezas, comúnmente metálicas pero también de plástico, consistente en fundir un material e introducirlo en una cavidad , llamada molde, donde se solidifica.

CLASES DE FUNDICIÓN ?

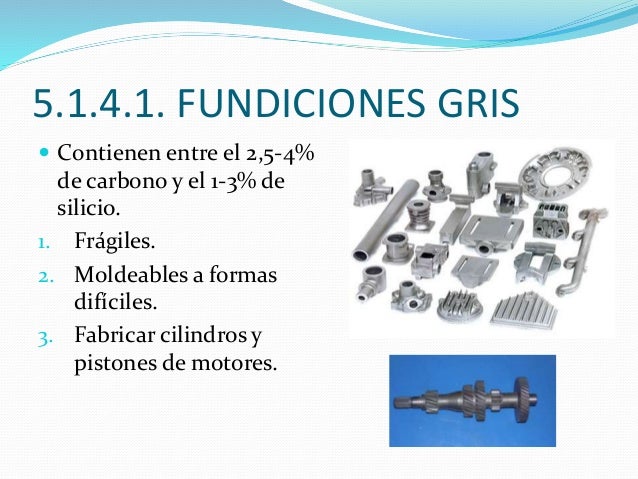

1) Fundición gris:

Esta se lleva adelante en hierro. Lo que caracteriza a este procedimiento es que la mayor parte del contenido es de carbono y adquiere forma de escamas o láminas de grafito. Y son estas justamente las que le dan al hierro su color y propiedades deseables, como pueden ser que resultan fáciles de maquinar, tiene capacidad de templado y buena fluidez para el colado. Pese a esto, las fundiciones grises son quebradizas y de baja resistencia a la tracción. Se las suele usar bastante en aplicaciones como bases o pedestales para máquinas, bastidores y bloques de cilindros para motores de vehículos, discos de frenos.

2) Fundición nodular (dúctil o esferoidal):

Se produce en hornos cubilotes, con la fusión de arrabio y chatarra mezclados con coque y piedra caliza. La mayor parte del contenido de carbono en el hierro nodular que tiene forma de esferoides. Para producir la estructura nodular el hierro fundido que sale del horno se inocula con materiales como magnesio o cerio. Esto produce cualidades deseables como elevada ductilidad, además de buen maquinado, fluidez para la colada, resistencia, así como también tenacidad. No puede ser tan dura como la fundición blanca, salvo que sea sometida a un tratamiento térmico.

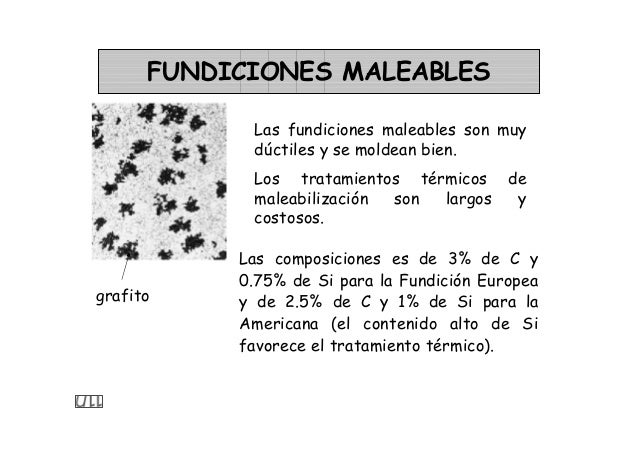

3) Fundición maleable:

Se trata de hierros producidos a partir del tratamiento térmico de la denominada fundición blanca, la cual es sometida a rígidos controles que dan por resultado una micro estructura en la que gran parte del carbono se combina con cementita. La fundición blanca se usa en cuerpos moledores gracias a su resistencia significativa al desgaste. Su veloz enfriamiento ayuda a evitar la gratificación de la cementita aunque si se calienta la pieza colada a una temperatura de 870°C, el grafito se forma adoptando una forma característica denominada “carbono de revenido”, resultando la fundición maleable. La matriz de la fundición puede ser ferrítica o perlítica si la aleación se enfría más rápidamente a partir de los 723°C al final del tratamiento de maleabilización. Las fundiciones maleables se usan en la producción maquinarias.

4) Fundición Atruchada:

En este caso, tiene una matriz de fundición blanca combinada parcialmente con fundición gris. El carbono se encuentra libre y combinado, siendo difícilmente .

5) Fundición aleada:

contienen Ni, Cr, Mo, Cu, etc., en porcentajes suficientes para mejorar las propiedades mecánicas de las fundiciones ordinarias o alguna otra propiedad especial, como alta resistencia al desgaste, alta resistencia a la corrosión, al calor etc.

Ciertos elementos como el silicio, aluminio, níquel y cobre, que se disuelven en la ferrita, la endurecen y la hacen incrementar su resistencia. Son elementos que ayudan ala grafitización.

Otros elementos como pueden ser por ejemplo el cromo, manganeso y molibdeno son formadores de carburos, resultan elementos que tienden a conformar fundición blanca en vez de gris, y complican así la grafitización.

De una forma general, se pueden clasificar las fundiciones aleadas en dos grupos:

Fundiciones de baja y media aleación, que se caracterizan por tener pequeñas cantidades de Ni, Cr, Mo, y Cu, generalmente en porcentajes inferiores a 5%. Son fundiciones de alta resistencia a la tracción, de 25 a 50kg/mm2 , muy superior a la de las fundiciones ordinarias. Estas en general cuentan con una estructura perlitica, sorbítica, bainítica y martensítica. También pertenecen a este grupo de fundiciones de baja aleación las fundiciones con 1 a 2% de cromo resistente al calor y las fundiciones martensíticas muy resistentes al desgaste.

Fundiciones de alta resistencia a la tracción, se observa una gran variedad de fundiciones de composiciones muy diversas y resistencia a la tracción, variables de 25 a 50 kg/mm2 .A este grupo pertenecen ciertas fundiciones al níquel, cromo, cromo-níquel, cobre, etcétera, evitando la formación de láminas de grafito, aumentando la resistencia de la matriz.

6) Fundiciones martensíticas:

Esta variante se caracteriza por ser resistentes al desgaste y en general se las usa para hacer de piezas que necesiten gran resistencia o que exijan muy altas durezas o incluso en casos que deban sufrir importante presión. En este caso se encuentran las siguientes variedades:

Blancas al níquel: contienen 4.5% de níquel, además de un 2% de cromo y bajo silicio en un 0.50%, por lo que así logran con ellas durezas variables de 500 a 700 Brinell. En América esta fundición se le conoce con la denominación Ni-hard.

Fundiciones martensíticas grises: suelen conocerse bajo el nombre de autotemplables como consecuencia de su dureza, que va de los 400 a 450 Brinell, que obtienen a partir de la colada sin ningún tratamiento. No pueden ser mecanizadas con herramientas ordinarias.

7) Fundiciones aleadas al cromo:

En este caso se identifican dos grupos, que son los siguientes:

Fundiciones con 6 a 25% de cromo, se trata de fundiciones blancas y cuentan con muy elevada dureza, que se ubica entre los 400 a 550 Brinell. Sumado a esto, poseen una gran resistencia al desgaste, así como también, al calor.

Fundiciones de 33% de cromo, se trata de estructuras ferríticas y tienen excelente resistencia a la oxidación a temperaturas muy altas, cuando el contenido en cromo es como mínimo equivalente a 10 veces el del carbono. Sumado a ello,resistirán a la corrosión en aquellos casos en los que el cromo es más de 15 veces el carbono.

8. Fundiciones aleadas con aluminio:

Su uso es en estos días bastante poco frecuente, porque su fabricación es complicada, ya que la proporción de aluminio superiores al 6.5% hace que el grafito desaparezca en las fundiciones. Esta estructura ferrítica al igual que las fundiciones al silicio, es muy inoxidable y refractaria al calor.Dentro de esta variantes, las dos clases más importantes son:

Las fundiciones con 7% de aluminio que tienen una gran resistencia al fuego. Estas fundiciones se usan en temperaturas que alcancen hasta los 950 °C. Además de esto, se mecanizan bastante bien.

Las fundiciones con más de 8% de aluminio pueden usarse a temperaturas de hasta 1000 °C. Además de ello, tienen excelente resistencia a la oxidación y . Se caracterizan por ser difíciles de mecanizar.

PROPIEDADES DE LAS FUNDICIONES:

El empleo de la fundición en la fabricación de piezas para usos muy diversos, tiene las siguientes ventajas:

1.- Las piezas de fundición son, por lo general, más baratas que las de acero, y su fabricación es también más sencilla por emplearse instalaciones menos costosas y por realizarse la fusión a temperaturas más bajas.

2.- Las fundiciones son mucho más fáciles de mecanizar que los aceros.

3.- Se pueden fabricar con facilidad piezas de grandes dimensiones y también piezas pequeñas complicadas que se pueden obtener con gran precisión en formas y medidas, siendo además en ellas menos frecuente la parición de zonas porosas que en las piezas fabricadas con acero fundido.

4.- Para numerosos elementos de motores, maquinarias, etc., son suficientes las características mecánicas que poseen las fundiciones. Su resistencia a la compresión es muy elevada, es también aceptable para muchas aplicaciones. Tienen buena resistencia al desgaste y absorben muy bien las vibraciones de máquinas y motores a las que a veces están sometidas.

5.- Su fabricación exige menos precauciones que la del acero y, sin necesidad de conocimientos técnicos muy especiales, se llegan a obtener fundiciones con características muy aceptables para numerosas aplicaciones.

6.- Como las temperaturas de fusión de las fundiciones son, como hemos dicho antes, bastante bajas, se pueden sobrepasar con bastante facilidad, por lo que en general suela ser bastante fácil de conseguir que las fundiciones en estado líquido tengan gran fluidez y con ello se facilita la fabricación de piezas de poco espesor.

MODELOS

Un modelo, es por regla general una fiel reproducción de la pieza ( modelo al natural ).

PROPIEDADES DE LOS MODELOS:

Facilidad de modelo: Un modelo debe ser de fácil extracción para evitar que arrastre consigo el material del molde al ser extraído.

Contracción: El aumento de la temperatura dilata los cuerpos, y el enfriamiento los contrae. Teniendo en cuenta este fenómeno, el modelo debe construirse con el grado de contracción del metal, que se emplea en la colada.

Funcionalidad o congruencia: Los modelos deben construirse de modo que la pieza resultante de la colada se adapte al mecanizado y al uso para el que está destinada y resultar prácticos, precisos, duraderos y útiles.

TIPOS Y CLASIFICACIÓN DE MODELOS

Modelos externos: sirven para reproducir las formas exterior de las piezas que se desean obtener.

Modelos internos o cajas de machos: Son una especie de modelo que se colocan en un molde para formar la superficie interna de una pieza hueca.

MATERIALES PARA LOS MODELOS

Maderas: las maderas más usadas son: El abeto, el pino y el álamo, entre las blandas. El nogal, el aliso, el haya, el roble y el alerce, entre las duras.

Metales: Los metales más usados en la construcción de modelos son el latón y las aleaciones a base de aluminio; algunas veces también se emplean el bronce y el hierro fundido,

El yeso y el cemento: Se emplean, sobre todo el primero, para la confección de placas modelos en el moldeo a máquina y para la falsa caja o caja soporte.

La cera de abejas: Sola o mezclada con parafina y resina, se emplea en el molde en cera perdida, en la fundición artística y en la micro fusión.

La resina: la resina y las mezclas a base de este material ( fenílicas, acetílicas, poliviníticas ) son muy poco usadas e la construcción de modelos.

MOLDEO

El moldeo consiste en obtener una producción en negativo de la pieza vaciado en el cual ha de colocarse el metal líquido que, al solidificarse, adquiere la forma del modelo. Según los materiales empleados, y su consiguiente duración, los moldes de dividen en:

a.- Moldes perdidos o transitorios: Están hechos de material moldeable, por ejemplo arena. Se utilizan para una sola colada.

b.- Moldes permanentes: Son metálicos y se pueden utilizar para un gran número de coladas.

PROPIEDADES GENERALES DE LAS ARENAS:

Desde un punto de vista general, una arena de moldeo, debe reunir un conjunto de características de modo que produzca una pieza libre de defectos.

Resistencia en estado húmedo.

Después que ha sido mezclada con agua, debe tener la resistencia y plasticidad adecuada para soportar la confección y manipulación del molde.

Resistencia en estado seco.

A medida que es colocada, la arena adyacente al metal caliente pierde el agua rápidamente en forma de vapor, quedando en estado seco, dicha arena debe resistir la erosión y también la presión que el metal fundido ejerce sobre el molde.

Resistencia en caliente.

Después el agua se ha evaporado la arena debe resistir un aumento relativo de temperatura. La presión que el metal ejerce sobre el molde debe producir un ensanchamiento del mismo si el metal está fluyendo todavía, pueda causar erosión, grietas o rompimientos, a menos que la arena posea la adecuada resistencia en caliente.

Permeabilidad.

El calor del metal fundido produce una gran cantidad de vapor y otros gases por lo que el molde debe ser permeable, es decir, poroso para permitir que los gases escapen evitando defectos.

Refractariedad.

Altas temperaturas de colada, requieren una gran refractariedad de la arena, es decir, deben aguantar altas temperaturas sin cambiar de estado.

Fluidez.

La arena debe ocupar todos los espacios libres al rededor del molde.

Producir un buen acabado de la pieza.-

Coplasibilidad.

Una arena después de sufrir un calentamiento se endurece y es difícil de eliminar de la pieza, puede causar que el metal en su contracción se desgarre o se agriete. Para evitarlo la arena debe tener una gran coplasibilidad, facilitando su eliminación de la superficie de la pieza durante el moldeo.

Reutilisable.

Usualmente una arena de moldeo que no sobrepasa de su límite refractariedad, puede ser reutilizada con sólo agregarle agua.

10. Que absorba calor del metal líquido para ayudar al enfriamiento y solidificación de la pieza.

CLASIFICACIÓN DE LAS ARENAS.

Una primera clasificación de las arenas naturales puede basarse su contenido de arcilla; se distinguen cuatro clases:

Arenas arcillosas o tierras grasas.

Arenas arcillosas o tierras semigrasas.

Arenas arcillosas o tierras magras.

Arenas silíceas.

Una segunda clasificación puede hacerse a la forma del grano:

Arena de grano esferoidal.

Arena de grano angulado.

Arena de grano compuesto.

Finalmente, en relación con la dimensión del grano, puede distinguirse:

Arena de grano grueso.

Arena de grano medio.

Arena de grano fino.

CARACTERÍSTICAS FÍSICO - QUÍMICAS DE LAS ARENAS:

Análisis químico.

El análisis químico se utiliza para establecer la composición de las arenas, en su composición de cuarzo (sílice), arcilla e impurezas. Este análisis es importante para prever la refractariedad y cohesión de la arena.

Determinación del contenido de arcilla.

Se realiza con un levigador. Se pesan con exactitud 20 g de arena previamente secada durante una hora en una estufa a temperatura de 150º C, se pone a hervir durante 30 minutos con agua destilada y se introduce la mezcla en el levigador. Se añade agua destilada fría hasta alcanzar el nivel señalado, se agita y se deja en reposo; la arena se precipita por el peso y la arcilla permanece en suspensión. Se decanta el agua y se repita la operación hasta que el agua salga limpia, el residuo arenoso que queda se deja secar y luego, se pesa para obtener el porcentaje de arcilla por diferencia de peso con el original (20 g).

Tamaño y distribución de los granos.

Para determinar el tamaño de los granos de una arena se efectúa el análisis granulométrico. Para esto se utiliza ala arena producto de la levigación, es decir la arena sin materiales arcillosos, se pesa x cantidad y se pasa por una serie de cedazos metálicos de mallas decrecientes, se pesan las cantidades de arena contenidas en cada cedazo y se establece el reparto de los granos en porcentaje.

Con estos datos se pueden completar la clasificación de las arenas, según el tamaño de su grano:

Arena muy gruesa, granos comprendidos entre 1 y 2 mm.

Arena gruesa, granos comprendidos entre 0.5 y 1 mm.

Arena media, granos comprendidos entre 0.25 y 0.5 mm.

Arena fina, granos comprendidos entre 0.10 y 0.25 mm.

Arena finísima, granos inferiores a 0.10 mm.

Forma de los granos.

La forma de los granos permite establecer el probable comportamiento de la arena; este examen se realiza en el microscopio.

MANUFACTURA DE MOLDES:

Los moldes no son permanentes y se preparan con materiales adecuados para su confección. Para formar el espacio vacío se utiliza un modelo y frecuentemente también una terraja. Los moldes pueden prepararse a mano o máquina. En consecuencia, existen los talleres de preparación de moldes a mano (matrizado a mano), y los talleres de preparación de moldes a máquina (matrizado a máquina). En el caso del moldeo en arena verde, el metal se vierte en el molde de arena verde o sin secar. En el caso del molde en arena estufada, los moldes y los machos se secan a 400 - 600 ºC antes de introducir en ellos el metal.PREPARACIÓN DE LAS ARENAS.

La arena de moldeo puede dividirse en dos categorías: a) Arena para moldeo en verde, y b) Arena para moldeo en seco. Con la primera se confeccionan moldes en los que se efectúa la colada sin someterlos a ningún secado. Con la segunda se confeccionan moldes que antes de la colada se someten a un secado cuya finalidad es la de aumentar la cohesión de la arena al objeto que se soporte mejor la acción mecánica del metal fundido, acrecentar la permeabilidad y reducir el volumen de los gases que se producen en el curso de la colada. Es evidente que el primer sistema tiene la ventaja de ser más económico y permite las producciones en serie y un empleo menor de utensilios (cajas de moldeo). Pero no todas las piezas pueden ser producidas con el modelo en verde. Particularmente las piezas grandes son de muy difícil realización con ese sistema.

La preparación de la arena de moldeo se realiza de modo diverso en las distintas fundiciones, según los materiales de que disponen, los objetivos alcanzar y la costumbre. Normalmente se mezcla arena nueva con arena usada en anteriores moldeos, añadiendo los ingredientes adecuados. La finalidad de ésta preparación es la de obtener una masa homogénea, sin terrones, cuerpos extraños o polvo, compuesta solamente de granos de sílice separados unos de otros y recubiertos de una capa suficiente de arcilla humedecida u otro aglutinante, con la eventual adición de negro mineral.Herramientas para la confección de moldes.

Para apisonar (compactar) la arena se utilizan los pisones, que pueden ser de mano o de aire comprimido. Las herramientas pulimentadoras, sirven para alisar y retocar el molde, después de la extracción de los machos o el modelo. En el taller de matrizado se utilizan además otras varias herramientas, como son por ejemplo, el martillo de madera o de goma para aflojar el modelo, el fuelle de mano, para limpiar la superficie de separación, las brochas (mechones) para humedecer el área de moldeo, los cedazos o cribas, para tamizar la arena con que se cubre el moldeo, entre otras.

Máquinas para la fabricación de moldes.

Toda máquina para fabricación de moldes, consta de una placa porta modelos o falsa de madera, sobre la cual se le coloca el modelo, casi siempre de metal o de yeso, y los modelos para el sistema de alimentación (entradas, canales de alimentación, mazarota, bebederos y artesa de colada). La mayoría de las veces son necesarias dos placas porta modelos, una para la caja superior y otra para la inferior.

Moldeo manual.

Se coloca una mitad de patrón en el bajero y se le aplica una capa de polvo de hueso, con el fin de evitar que la arena de moldeo se pegue al patrón durante el apisonamiento.

Se llena la caja de arena y se compacta la misma, lo más uniformemente posible, alrededor del patrón, utilizando el apisonador; esta operación se realiza hasta que el bajero esté completamente lleno y finalmente se nivela la arena al ras de la caja utilizando el rasero.

Se voltea el bajero boca arriba y se coloca encima el sobre, la otra mitad del patrón, coincidiendo con la primera y el patrón correspondiente al sistema de colada; se procede exactamente igual que en el caso del bajero.

Una vez nivelada la arena en el sobre se abre el molde y se eliminan los patrones, quedando la cavidad del molde y los canales correspondientes al sistema de colada.

Si la pieza a realizar es hueca, se coloca el noyo o macho.

Se cierra el molde colocando el sobre encima del bajero y se asegura la caja mediante prensas, para evitar que durante la colada las cajas se separen, por la presión ejercida por el metal líquido al introducirse en el molde.

El molde está listo para la colada.

El proceso para el moldeo manual, es simple, pero requiere gran destreza y experiencia de parte del moldeador, para lograr un buen moldeo. Este tipo de moldeo hoy en día es utilizado cuando las piezas a producir son pocas o cuando existen trabajos complicados que no pueden ser realizados por moldeo a máquina.

Donde:

Arena de moldeo: mezcla de arena de sílice, arcilla y agua.

Caja de moldeo: marco de metal o de madera donde se realiza el moldeo, el cual consta de dos partes: la superior llamada sobre y la inferior llamada bajero.

Apisonador: instrumento utilizado para compactar la arena, puede ser de metal o madera.

Patrón o modelo: réplica de la parte exterior de la pieza a producir, puede ser de diferentes tipos de materiales.

Cavidad del molde: huella dejada por el patrón o modelo al ser removido.

Nodo o macho: son realizados en arena, y se colocan en el interior del molde para formar las superficies internas de la pieza.

Polvo de hueso: sustancia muy fina, a base de carbonatos, con la consistencia de talco.

Sistema de colada: son los canales y orificios, por donde entra el metal líquido, para llenar la cavidad del molde, está formado por el bebedero (canal por donde se realiza la colada), y por los canales de alimentación.

Moldeo a máquina.

La arena puede ser apisonada por prensado, por vibración y por proyección.

Prensas: la arena vertida en la caja de moldeo y granulada en volumen por el marco de llenado, puede apisonarse mediante una prensa de aire comprimido o hidráulica. Debido a que la arena situada cerca del plato de la prensa, queda muy fuertemente apisonada y, en cambio, la que está cerca del modelo quede poco apisonada, surgen dificultades a la hora de evacuar los gases que se producen en la colada. Este procedimiento es adecuado, solamente para modelos planos.

Máquinas vibradoras: Estas máquinas apisonan la arena en la superficie modelo, más que en la superficie de la caja del modelo, por lo que es necesario con frecuencia un apisonado adicional posterior. Hay también máquinas para la fabricación de moldes, que actúan simultáneamente o sucesivamente como vibradores y como prensas.

Máquinas de proyección por centrifugación: La arena es alimentada por una instalación transportadora por un cabezal centrifugador dentro de este hay una rueda de paletas que gira con un alto número de revoluciones y proyecta la arena sobre la caja de moldeo. Para poder distribuir la arena uniformemente en la caja de moldeo, el cabezal centrifugador está girando a un brazo articulado.